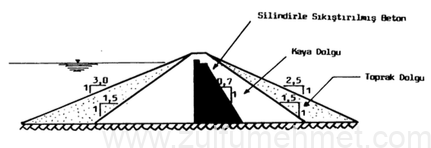

Son zamanlarda imalat ile işlenebilirliği kolay aynı zamanda iş akışının hızlı ve maliyetinin düşük olmasından dolayı ülkemizde bir çok baraj ve yol örneklerine rastlamaktayız. Bu makalede bu barajlarda kullanılan Silindirle Sıkıştırılmış Beton (SSB) diğer bir adı ile RCC (Roller Compacted Concrete) olarak da geçen beton tipinden bahsetmeye çalışacağım.

SSB, geleneksel toprak serimi gibi araçlarla işlenebilen sıfır sulamplı beton tipidir. Kamyon yada bant sistemi ile taşınıp vibrasyonlu silindir aracılığı ile sıkıştırılan bir betondur. SSB nin geleneksel betonlara göre avantajlarını sıralayacak olursak.

- Hızlı inşaa edilebilme imkanı sağlaması.

- Su içeriğinin düşük olmasından dolayı yüksek birim ağırlıklı bir beton elde edilmesi.

- Geniş alanlarda, büyük hacimde beton dökümü imkanı sağlaması.

- Su içeriğinin düşük olmasından dolayı düşük oranda çimento kullanılması.

- Düşük çimento oranından kaynaklı hidratasyon ısının düşük olması.

- Erozyon ve aşınmaya dayanıklı olması.

- Uçucu kül ve benzeri atık malzemelerinin değerlendirilmesi.

- Geleneksel beton ve kaya dolgu barajlara göre daha ekonomik olması.

Gibi sebepleri sıralayabiliriz. Tabi ki bu tip barajların dezavantajları da olmaktadır bunlarda;

- Uygun temel zemini,

- Üretimde devamlılığın sağlanması,

- İnşaat esnasında iyi bir planlama ve zamanlama yapılması,

- Bağlayıcı temini ve nakliye.

Gibi konularda güçlükler yaşanabilmektedir. SSB artı ve eksilerine değindikten sona SSB Baraj uygulamasının geleneksel beton barajlara kıyasla faydaları nelerdir birde ona değinelim.

- Geleneksel betona göre daha az çimento kullanımı (100-200 kg/m3) beton maliyetini aşağı çekmektedir.

- Geleneksel betona göre daha büyük dane çaplı agrega kullanımı, agreganın fazla işlem görmesine gerek duyurmamaktadır. Buda bir bakıma ekonomik avantaj sağlamaktadır.

- Geleneksel beton barajlardaki kalıp işçiliğinin fazla olmaması, avantaj sağlamaktadır.

SSB Baraj Sınıflandırmaları

- Zayıf SSB Barajlar (Lean RCC Dams)

Bağlayıcı içeriği ortalama olarak 100 kg/m3 den az olan barajlardır. - Normal Dozda Bağlayıcı İçeren SSB Barajlar (Medium Paste RCC Dams)

Bağlayıcı içeriği ortalama olarak 100-150 kg/m3 den arası olan barajlardır. - Yüksek Dozda Bağlayıcı İçeren SSB Barajlar (High Paste RCC Dams)

Bağlayıcı içeriği ortalama olarak 150 kg/m3 den fazla olan barajlardır. - RCD Barajlar (Roler Compacted Dam – Silindirle Sıkıştırılmış Baraj)

Bir diğer adıyla Japon Tekniği denen baraj türüdür.

SSB Tarihçesi

SSB nin ilk kullanımı Kuzey Amerika’daki SSB yol uygulaması Washington’daki bir hava alanı pistinde 1940’lı yıllarda yapılmıştır. İlk baraj projesi olarak 1960 yılında Tayvan’da inşa edilen Shihmen Barajının batardosu uygulandığı ve ilk SSB baraj olarak ise 1960 yılında İtalya’da Alpe Gere barajında kullanılmıştır. Toprak işleri metoduyla taşınan beton, 70 cm kalınlığında tabakalar halinde serilmiş ve buldozerlere monte edilen titreşimli vibratörlerle sıkıştırılmıştır.

SSB barajların yapı taşı olarak ilk Pakistan’da bulunan Tarbela Barajı’na (1974- 1986) yapılan rehabilitasyonudur. Tarbela barajının tamamlanmasından sonra, derivasyon tünelinin memba bölümünün çökmesi üzerine sağ sahilin bir bölümü kaymıştır. Bu durum için yapılan rehabilitasyon projesinde yaklaşık 2.5 milyon m3 SSB kullanılmıştır.

İlk SSB Baraj olarak Japonya’da (1974-1986) yapılan 89 mt yükseklikteki Shimajigaw barajıdır. Dünya’da SSB teknolojisi geliştikçe aşamalı olarak SSB baraj projelerinde artmıştır.

Ülkemizde ilk SSb uygulaması 1982-1983 yılları arasında Karakaya Barajı mansap batardosunda çekirdek dolgusu olarak uygulandığı görülmüştür.

Hızlı bir şekilde inşası ve düşük maliyetli olmasından dolayı, bu yöntem ülkemize önemli bir potansiyele sahip olmuştur. Tabi tarihçe konusunu biraz üstün körü geçtik. Sadece bilgi amaçlı SSB nerede uygulandığına dair bilgimizin olması yeterli diye düşünüyorum.

SSB Kullanılan Malzemeler

SSB imalatına başlamadan önce laboratuvar ortamında yapılacak çalışmalar dikkatli bir şekilde yapılmalıdır. Proje kapsamında kullanılacak olan SSB malzemelerinin temini ve kullanım oranları yapılacak çalışma sonucunda belirlenmelidir. SSB çalışmalarının deney sonuçları uzun bir süreyi kapsadığı için (90-180-360 gün) SSB imalatına başlamadan en az 6 ay önceden başlanması sağlıklı sonuçlar elde etmemize olanak tanıyacaktır.

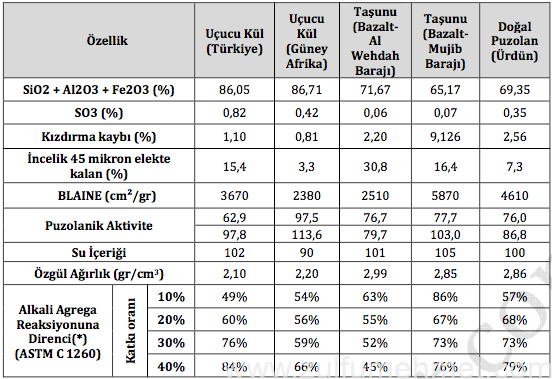

SSB de kullanacağımız çimento, uçucu kül, artı olarak kullanacağımız puzolanik malzeme tipi ve miktarı elbette oluşacak yapının hacmi ve maruz kalacağı dış etkenler belirlemektedir. Dünya genelinde kullanılan bağlayıcı oranı yaklaşık değerler olarak 60 ile 300 kg/m3 arasında değişmektedir. Bağlayıcı ağırlığı oranında %20 ile %30 oranında uçucu kül kullanılmaktadır. Kullanılacak çimento hidratasyon ısısına göre değerlendirilip kütle betonlarda hidratasyon ısısı düşük çimento tipleri kullanılmaya önem gösterilmelidir. Yada hidratasyon ısını düşürmek için mineral katkılardan yararlanılabilir.

Çimento

Herhangi bir portland çimento ile üretilebilir SSB. Barajlarda büyük kütler halinde inşaa olacağından düşük hidratasyon ısılı (CEM-II, CEM-III, CEM-IV, CEM-V) çimento tipi tercih edilmelidir. Bu tip çimentolar CEM-I ile kıyasladığımızda erken yaşlarda daha düşük dayanım elde edilmekte olup, 28 gün ve sonrası için kullanılan katkı tipi ve kalitesine bağlı olarak CEM-I den daha yüksek sonuçlar verebilmektedir.

Puzolanik

Puzolanik malzemelerin seçiminde belirli standartlar uygunluğu göz önüne alındıktan sonra maliyet ve temin edebilme durumları birlikte göz önüne alınmalıdır.

Puzolanik malzeme tipleri, doğal, pişirilmiş kilden elde edilen ve endüstriyel atıklar (Uçucu kül, silis dumanı, yüksek fırın curufu) olarak sıralayabiliriz. SSB de kullanılacak puzolanik malzemede şu özellikler aranmalıdır.

- Hidratasyon ısısını ve ilerlemesini düşürmek,

- Dayanım süresini uzun vadeye yaymak,

- Durabiliteyi arttırmak,

- Maliyeti düşürmek,

- Karışımın işlenebirliliğini ve yoğunluğunu artırmak,

- SSB sıkışma gerekli olan har miktarını sağlamak,

Uçucu kül temin edilemeyen yerlerde Taş Unu (Filler) kullanımı da uygulamalarında da başarı elde edilmiştir. Özaltın İnşaat tarafından Ürdünde inşa edilen Al Wehdah barajı için yapılan puzolanik malzemeler ile ilgili bir takım çalışmalar yapılmıştır.

Yapılan çalışmalarda taş unu ile yapılan ssb ileriki yaşlarda dayanım artışı bakımından yardımcı olduğu ve başka bir puzolanik malzeme kullanmadan karışım oluşturula bilinmektedir.

Karışım içinde kullanılan kumun incelik modülü yüksek ise, yani iri bir kum kullanıyorsak, agrega arsında kalan boşluklar tamamiyle kapanmamaktadır. Bu boşluklara su yada hava ile kuşatılmaktadır. Puzolanik kullanmamız bize bu boşlukların dolmasına imkan tanıyıp hem SSB’nin sıkışmasında, hemde mukavemet açısından yarar sağlamaktadır.

Katkılar

Akışkanlaştırıcı ve priz geciktirici katkılar, SSB’nin işlenebilirliği arttırdığı gibi özellikle sıcak havalarda tabakalar arasında soğuk derz oluşumunu büyük ölçüde önlemektedir.

Katkı oranın belirlenmesi beton maliyetini önemli derecede etkilemektedir. Bu yüzden SSB tasarımları yapılırken en iyi ve en uygun verim alınacak oran laboratuvar çalışmalarıyla belirlenmelidir.

Su

Geleneksel beton imalatında kullanılan suyla aynı standartları içermektedir. Dmax 50 olan bir SSB karışımında agrega su ihtiyacına göre yaklaşık olarak 80 ile 160 l/m3 ihtiyaç duymaktadır.

Bilinmeyen bir kaynaktan kullanım sağlanacaksa mutlaka kullanılacak suyu kimyasal testlere tabi tutulması gerekmektedir.

Agrega

Agrega seçimi SSB kalitesini ve özelliklerini etkileyen önemli faktörlerden biridir. İmalat aşamasında agregadaki değişimden ötürü oluşacak farklar SSB dayanımını da doğrudan etkilemektedir. Geleneksel betona ile SSB de kullanılan agrega arasında belli başlı farklılıklar mevcuttur. Bunlar

- En büyük dane çapı (Dmax)

- SSB tasarımındaki kum oranı

- #200 (0.075mm) nolu elekten malzeme miktarı

Geleneksel betonlara göre daha büyük dane çapına sahiptir.

Geleneksel betonlara göre kum oranı daha fazla kullanılmaktadır.

Geleneksel betonlara göre #200 elekten geçen malzeme miktarı daha fazladır.

İnce Agrega

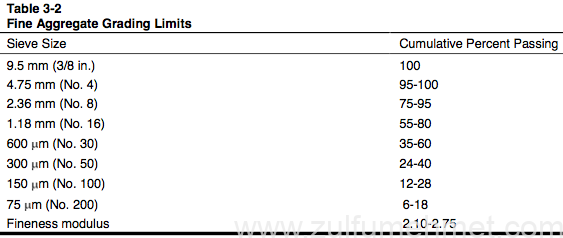

Tane boyutu 5 mm den küçük olan agregadır. İnce agrega SSB içindeki harç miktarını ve sıkışabilirliğini önemli derecede etkilemektedir. SSB de kullanılacak İnce agreganın güranülometrisi ASTM C 33 de belirtilmiştir.

SSB karışımında sıkıştırılabilirlik karışım içindeki macun/harç oranı ile bağlantılıdır. Macun/harç oranını belirlerken ince agrega önemli etkenlerden biridir. #200 nolu elekten geçen malzeme miktarının fazla olması oranı yüksek tutacaktır. Dikkat etmemiz gereken husu #200 nolu elekten geçen malzemenin kil yada plastik özellik göstermemesi gerekmektedir. Genelde macun/harç oranı 0.42 ile 0.60 arasında tutulması sıkıştırılabilirlik açısından olumlu sonuçlar alınmaktadır. Harç ve macun oranı SSB’nin sıkıştırma kolaylığı, agrega ayrışması, boşluk miktarı gibi özellikleri etkilemektedir.

Kaba Agrega

SSB de kullanılan agregaların Dmaxı genelde 75 mm den fazla seçilmemeye önem gösterilmelidir. Daha büyük çapta agrega kullanımı betonda segregasyona neden olmaktadır. Segregasyonu en aza indirmek için ideal olarak Dmax 50 mm kullanılması daha sağlıklı olacaktır. SSB’nin taşınması ve serilmesi sonucu segregasyon oluşması halinde ayrışmış olan malzemeyi sıkıştırılmamış SSB’nin üstüne yayılarak sıkıştırılabilir.

Karışımda kullanılacak agrega sınıflara ayrılarak üretim esnasında ideal dağılım sağlanacak şekilde birleştirilebilir. Kimi projelerde genellikle dere yataklarında alınan malzeme direk olarak kullanıldığı gibi, elenerek ayrı sınıflara ayrılarak da kullanılmaktadır.

Genel Olarak

Kullanılacak olan ince ve kaba agregalar için projede başında kullanılacak olan ocaklardan alınacak numuneler üzerinde gerekli deneylerin yapılması kullanılacak agrega hakkında bize bilgi sağlayacaktır.

Agreganın, özellikle ince agreganın tane şekli ve dağılımı, SSB’nin dayanım ve geçirimliliğini doğrudan etkilemektedir. Artı olarak işlenebilirlik, birim ağırlık ve çimento miktarını belirleyen faktörlerdendir.

İlk SSB uygulamalarında kum oranı %30-%35 arası tutulurken taşıma, serme ve sıkıştırma sonucu segregasyonun fazla olmasından dolayı bu oran %40 – %50 lere çıkartılmıştır.

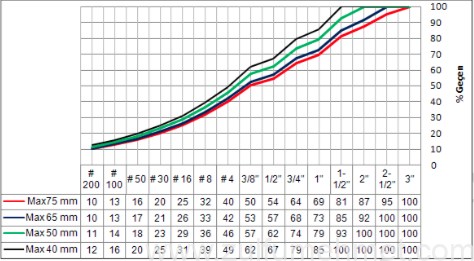

İnce ve kaba agrega ideal granülometriye yakın tutulmalıdır. İdeal dağılıma yakın kullanılan agrega hem sıkışma açısından hem mukavemet açısından bize yarar sağlayacaktır. Dmaxa göre belirlenen ideal granülometri aşağıdaki tablodan kontrol edebilirsiniz.

Homojen, boşluksuz, iyi sıkışmış ve birbirine bağlı bir karışım için 0.075mm elekten geçen malzemenin toplam agregaya oranı %10 dan aşağı düşürmemeye önem gösterilmelidir.

Tüm aşamalar araştırılıp değerlendirildikten sonra laboratuvar çalışmalarına geçebiliriz.

Laboratuvar Çalışmaları

Laboratuvar çalışmaları SSB kalitesi için işin başından sonuna kadar kontrol SSB işlemlerini kontrol altında tutacak olan birimdir. Karışım tasarımı olarak da ilk laboratuvardan başlamamız gerekiyor. Laboratuvarda kullanılacak malzeme öncelikle sahada kullanılacak malzemeyi temsil etmesi gerekmektedir. Aksi taktirde alınacak sonuçlar geneli temsil etmeyeceğinden inşaat aşamasında sorunlarla karşılaşılacaktır. Laboratuvarda yapılacak ön çalışmalar

- Çimento deneyleri,

- Puzolan malzeme deneyleri,

- Agrega deneyleri

Bu çalışmalar imalat aşamasında sorunun önceden tespit edilebilmek için belirli aralıklarla tekrarlanmalıdır. Yapılan çalışmalar sonucunda karışım hazırlıklarına başlanıp çalışmalar kayıt altına alınmalıdır.

Hazırlanan tasarım farklı karışım oranlarında yapılıp segegasyon ve agrega dağılımı gözle incelenip değerlendirilmelidir. Rutubet ve elek analizi için tasarımdan homojen numune alınmalı tasarımdaki gronülometri incelenmelidir.

Numuneler 150 mm x 300 mm silindir numune kalıplarına 3 tabakada kango tokmağı yardımı ile laboratuvar ortamında hilti ile sıkıştırılabilir.

Hazırlanan her tasarımın VE-BE deneyleri yapılıp kayda alınmalı

Her tasarımın birim ağırlığına kontrol edilmelidir.

Tüm işlemler bittikten sonra uygulanacak deneyler için yetecek sayıda numune alınmalı ve deney gününe kadar kür işlemine tabi tutulmalıdır.

İmkanlar dahilinde bir test dolgusu yapılmalıdır. Her ne kadar laboratuvar ortamında iyi sonuçlar elde edilsede, bazen sahada aynı sonuçlar elde edilemeyebiliyor. Test dolgusu sayesinde inşa esnasında kullanılacak ekipmanların kullanılması gerekmektedir. Bu şekilde inşaat esnasında oluşacak sorunları kolaylıkla görebilmemize imkan sağlayacaktır. Genel olarak test dolgusunda gözlemlenmesi gereken hususlar;

- Karışım esnasında oluşan segregasyon,

- SSB’nin sıkışabilirliği,

- Karışım su içeriği ve kıvamı,

- Tabakalar arasındaki iyileştirilmesi,

- Ekipman yeterliliği,

Deneme dolgusu işlemleri bittikten sonra, dolgudan alınacak karotlar üzerinden uygulanacak deneyler ile tasarım hakkında bir çok bilgi elde edebiliriz.

SSB’de Uygulanacak Deneyler

Taze SSB üstünde uygulanacak deneyler, geleneksel beton üzerinde uygulanan bir kaç farklılık olsa da genel itibari ile aynıdır.

Numunelerin Hazırlanması

Numune alımında dikkat edilmesi gereken husus sahadaki numuneyi temsil etmesi olmalıdır. Sahada ağır iş makineleri ile serilip sıkıştırılsa da, laboratuvar ortamında buna en yakın derecede numune hazırlanmaya önem gösterilmelidir.

Rutubet ve Elek Analizi İçin Numune Alımı

Karışımda kullanılan agreganın ideal gronülometriye yakınlığı kontrol etmek için alınan numuneden elek analizi ve rutubet değerine bakılacaktır.

SSB İçindeki Hava Miktarı

Beton içine bulunan hava miktarını öğrenmek için bir hava metre aracılığı ile beton içindeki havayı öğreniyoruz.

SSB hava içeriğini hava metre test edelim. Genel olarak %1,5 – %2.5 arası hava içeriği normaldir. Üç tabaka halinde titreşimli tokmak ile sıkıştırılıp en üst tabaka bir plaka yardımı ile düzeltilerek hava içeriğine bakılabilir. Betonumuzun içinde hapsolan hava miktarı %1.6

Kıvam

SSB 0 sulamplı bir beton olduğu için kıvamını belirleyebilmek için SSB için modifiye edilen Ve-Be deneyi ile öğrenebiliriz. Burada dikkat etmemiz gereken üstüne VE-BE deneyin üstüne koyacağımız ağırlık. ASTM C 1170 de ağırlığın 22.7 kg CRD-C 53 de 12.5 kg olması gerektiği bildirilmektedir. Ağırlıkların farklı olması Ve-Be sürelerini etkilemektedir. Tasarımda hangi Ve-Be ağırlığı kullanılmışsa imalat esnasında da aynı ağırlıkla devam edilmelidir.

Ve-Be süresinin tayini yapılırken sahada yapılacak uygulama göz önüne alınmalıdır. Çok kısa tutulan Ve-Be süresi sahada silindir kullanımına zorluklar yaşatacaktır. Genellikle 15-25 (22,7 kg ağırlık ile) saniye arasında saha uygulamalarında olumlu sonuçlar alınmaktadır.

Birim Ağırlık

Laboratuvardaki birim ağırlığı bulabilmek için Ve-Be kabına konan malzemenin Ve-Be süresi öğrenildikten sonra üstünden Ve-Be Ağrılığı alınıp 2 dakika daha sıkıştırılmaya bırakınız. Sıkıştığından emin olduğumuz malzemenin üstüne su ilave ederek kaplanan hacim bulunarak SSB birim ağırlığı tespit edilebilir.

Silindir Numunelerin Alımı

Numune alımı iki şekilde alınabilir, ASTM C 1176 da belirtilen titreşim sehpası yada ASTM C 1435 de belirtilen bir hilti ve kango çekici aracılığı ile sıkıştırma. Genelde kango çekici ile sıkıştırma yöntemi daha çok uygulanmaktadır.

Dmax çapına göre belirlenen numune ebatlarına göre dmax agrega çapının üç katına eşit yada büyüklükte silindir numunesi kullanılmalıdır. 50 mm agregaya göre 152×300 mm silindir numuneler kullanılmaktadır. Başka deneyler için daha büyük çapta numune kalıpları kullanabilirsiniz. Silindir numuneler 3 kademede doldurulmalıdır. Her numuneye eşit oranda baskı uygulanmalıdır.

Numune Tartımı

Doldurulan numuneler tartılıp birim ağırlıkları ve sıkışmışlık değerleri hesaplanıp kayda alınmalıdır.

Kür İşlemi

Prizini alan numuneler kalıptan çıkartılıp numaralandıktan sonra kur işlemine tabi tutulmalıdır.

Basınç Dayanımı

Basınç dayanım tayini için her projede farklı de değerler istenmektedir. SSB’de de geleneksel beton gibii

- Basınç dayanımı

- Yarmada çekme

- Çekme koparma

Gibi deneyler uygulanmaktadır. SSB barajlarda nihayi dayanım genellikle 90, 180 yada 360 günlük mukavemetler baz alınmasına rağmen, yol veya havaalanı kaplamalarında 28 günlük dayanım baz alınmaktadır. Basınç dayanımına tabi tutulacak numune başlarının başlıklayınız.

Geleneksel betonlarda olduğu gibi SSB’de de fazla su miktarı basınç dayanımını düşürmektedir. SSB’de maksimum sıkışma ve minimum rutubet ile elde edeceğimiz numune bize maksimum dayanımı verecektir.

Priz Süresi

SSB’de biriz başı ve sonu hakkında bilgi edinebilmemiz için bir şartname yoktur. Penetrometri yöntemi ile 4,75 mm altı harçtan alınan numuneyle bakılan yöntem SSB de az miktarda kullanılan bağlayıcı yüzünden çok sağlıklı olmamaktadır.

G. Hermida tarafından öne sürülen bir yöntem genel anlamda kabul görmüştür. Yöntem ASTM C 597[6.26] de anlatılan ve sertleşmiş betonun basınç dayanımını ölçmede kullanılan, ultrasonik cihazın SSB priz süresini belirlemede kullanılabileceği esasına dayanmaktadır. Ultrasonik test cihazının kullanılması ile, herhangi bir beton bloğun bir yüzüne ultrasonik puls (nabız atışı gibi ritmik sesüstü vuruşlar) uygulanarak, betonun içerisinde basınç dalgaları yaratılmaktadır. Betonun içersinde ilerleyen sesüstü dalgalar, beton bloğun bir başka yüzeyinden geri alınmaktadır. Ultrasonik test cihazı, sesüstü dalganın, betona gönderildiği yüzey ile geri alındığı yüzey arasındaki bir mesafeyi ne kadar zaman süresinde geçtiğini ölçmektedir. Ölçülen ve kaydedilen veriler sayesinde betonun zamanla kazandığı basınç dayanımı elde edilir. Bu şekilde priz süresi tayin edilebilmektedir.

Priz süresini öğrenmemiz, yatay derzler arasındaki tabakaların kaynaması için geçmesi gereken zaman ve uygulanacak olan işlem hakkında bize kolaylık sağlayacaktır.

SSB ile hazırlık ve laboratuvar aşamalarına değindik. Artık saha uygulamalarına geçebiliriz.

Taşıma

SSB sıfır sulamplı bir beton olduğu için saha nakliyesi aşamasında beton mixeri kullanımına elverişli bir beton sınıfı değildir. SSB’nin sahaya taşınması işlemi, proje hacmi, ulaşım şartları olarak değişebilir. Taşıma işlemleri kamyon, taşıyıcı bant yada şut yardımı ile yapılmaktadır.

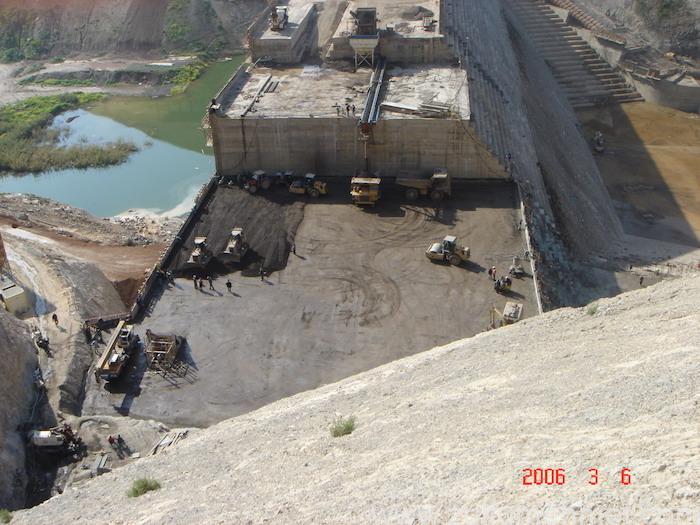

Kamyon İle Taşıma

Damperli kamyonlar ile yapılan taşıma işlemi baraj gövdesinde ulaşabilmek için her kota ulaşım yolu bağlamayı gerektirmektedir. Dünya çapında en çok kullanılan yöntemlerden biridir. Trafikte kullanılan damperli kamyonların kullanılabileceği gibi, ihtiyaca göre kaya kamyonları da kullanılabilmektedir.

SSB taşıma işlemi kamyon ile yapılacaksa, gövde girişlerinde kamyon lastiklerine yapışan toz ve çamurun yıkanması gerekmektedir.

Yıkama işlemi için personel ihtiyacı olacağından proje ihtiyacına göre farklı yöntemler uygulanmaktadır.

Taşıyıcı Bant İle Taşıma

Bu yöntem, büyük hacimli gövdelerde ve gövdeye ulaşım ile yol maliyetlerinin fazla olduğu durumlarda tercih edilen yöntemlerdendir. Taşıyıcı bant genellikle kısa ve az enerji harcamak için gövde sağ yada sol sahil yamaçlarından birine beton santralinin kurulması ile taşıyıcı banda direk yüklenip gövde gövdeye taşınmaktadır.

Taşıyıcı bant seçiminde santralin kapasitesine göz önüne alınmalıdır. Aralarındaki uyum çalışma performansını önemli derecede etkileyecektir.

Bant sonunda kumandalı sistem ile genellikle kamyonlara yüklenerek gövdede serilecek yere taşınmaktadır.

İhtiyaca göre çeşitli ekipmanlarda kullanılabilir.

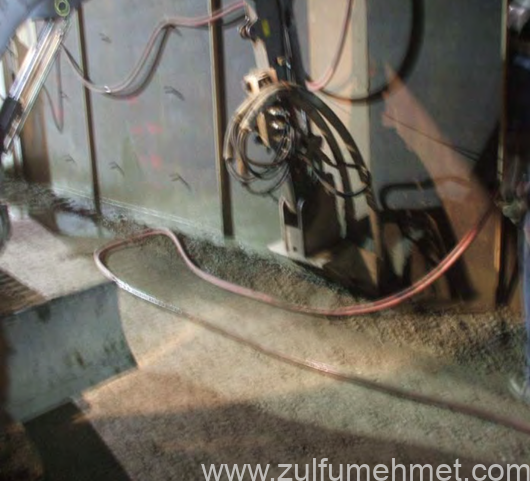

Şut Yardımı İle Taşıma

Çok sarp arazilerde, ulaşımın çok maliyetli olduğu ve taşıyıcı bantın eğimine müsait olmayan yerlerde tercih edilen yöntemlerden biridir.

Yukardaki fotoğrafta Jordan Barajı (Özaltın) tarafından yapılan bir şut sistemi görüyorsunuz.

Burda dikkat edilmesi gereken asıl husus SSB’nin ayrışmasını en aza indirerek nakliyesini sağlamak olmalıdır.

Sergi

Sergi işleminde günümüze kadar dozer, loder ve greyderler yoğunlukta kullanılıyor osada, 10 ve 20 tonluk dozerler SSB seriminde çok pratik ve seri olmaktadır. Dozerlerin bir dezavantajları SSB sergisinden sonra dozer paletlerinin sertleşmiş betona zarar vermesidir. Önlem olarak betonun üstünde yürütülmemeye önem gösterilmelidir. Bunun için lastikli taşıma araçları yapılabilir.

Sergi Hazırlığı

Sergiye başlamadan sergi yapılacak anolar yüksek basınçlı kompresör yardımı ile toz ve serbest malzemeden arındırılıp temizlenmelidir. Tabakalar arasında fazla zaman farkı yoksa diğer sergi hemen yapılabilir. Eğer alt tabaka priz süresini tamamlamışsa tabaka yüzeyi ile yeni tabaka arasında soğuk derz oluşmaması için şerbet uygulaması ve chipping yapılabilir. Chipping işlemi tabakanın sertliğine göre basınçlı hava, su veya kuru yada yaş kumlama işlemi de yapılabilir. Şerbet (Mortar) uygulaması yapılacaksa önce şerbet dökülüp serildikten sonra üstüne SSB dökümü yapılmalıdır.

Şerbet serimi beton mixeri yada çeşitli aparatlarla yapılabilir. Şerbet dökümü ardından sahaya ince bir tabaka halinde şerbetin yayılması gerekmektedir. Şerbet işlemi bittikten sonra üzerine SSB dökümü yapılabilir ardından dozer yardımı ile sergiye başlanabilir. Sıcak havalarda şerbet serimi yapılırken SSB ile koordineli ilerlemek gerekmektedir. Şerbetin kurumadan üstüne SSB’nin serilmesi gerekmektedir.

SSB sıkışabilirliğini her ne kadar agrega, kıvam ve puzolanik malzeme etkiliyorsa tabaka kalınlığı da bir o kadar etkilemektedir. Dünya genelinde sıkışık tabaka kalınlığı 150 – 450 mm arasında yapılmaktadır Tabaka kalınlığının kullanılan agregadaki Dmax çapının 3 katından büyük olmalıdır. Sergi aşamasında topoğraf ekibi tarafından sergi esnasında kalınlık sürekli kontrol edip projede belirtilen limitler içinde tutulmalıdır.

Günümüz teknolojisinde dozer bıçağına takılan cihaz sayesinde tabaka kalınlıları sergi aşamasında operatör tarafından da rahatlıkla ayarlanabilmektedir.

Memba masap yüzeylerinde Çimento Şerbeti İle Zenginleştirilmiş SSB kullanılacaksa Şablon halinde serilen şerbet üstüne vibratörler yardımı ile Şerbet SSB ye yedirilmelidir.

Eğer kontak kısımlarında geleneksel beton kullanılacaksa SSB sergisiyle koordineli ilerlemeli. SSB ilerledikçe memba – mansap yüzü betonlarının da aynı hızda ilerlemesi SSB ile kontak betonlarının birbiri ile kaynaması açısından olumlu sonuçlar vermektedir. Bu uygulamada Geleneksel beton kullanımı hem işçilik bakımından hem zaman bakımından daha avantajlı olmaktadır.

Sergi işlemi

SSB serimi, memba-mansap yada sağ-sol sahil arası olabilir. Daha uzun mesafe tercih edilmesi işin hızlı yürümesi bakımından avantaj sağlayacaktır.

Sergi esnasında en çok karşılaşılan sorun segregason olayıdır. Önlem alınamadığı durumda ssb de zayıf noktalar oluşmasına neden olacaktır. Bunun önlemek amacıyla serim esnasında bulundu kürekçi işçiler tarafından segregasyon olan agrega tanelerini sergiye dahil etmelidirler.

Çatlak Yönlendirme

Her ne kadarda sağlam bir zemine beton serilsede kret uzunluğu çok olan betonlarda zamanla betonda oluşacak oturmalar yüzünden çatlamalar meydana gelmesi olağan durumlardır. Bunları önlemek çok zordur. Fakat bu çatlakları istediğimiz yerlerden oluşumunu sağlayabiliriz. Bunun için SSB sergilerinde projede belli aralıklar belirlenip (12mt, 24 mt) her aralığa derz kesme işlemi uygulanmalıdır. Derz içerisine naylon muşamba yada metal plakalar yerleştirilebilir.

Hidrolik bir bıçak yardımı ile taze sergi kesilip araya metal bir ayraç yada muşamba serim işlemi

Oluşturulan derzlerde sızdırmazlığı sağlamak için memba yüzlerinde su tutucu contalar kullanılması çoğu zaman yeterlidir. Su tutucu contaların düzgün durabilmesi için şantiye ortamında çeşitli aparatlar yapılabilir.

Su tutucu contalar kaynak yerleri çok sağlam ve dikkat edilmelidir.

Bu işlem bu şekilde hem rahat hem tek kişi halinde yapılabildiğinden hem personel bakımından kolaylık sağlayacaktır. Diğer türlü bu işlem için birden fazla personel gerekmektedir.

Derz oluşumu sıkışmamış geleneksel beton yada şerbetle zenginleştirilmiş ssb içinde de devam ettirilmelidir. Burdaki derz oluşumu için sert plastik yada muşamba kullanılabilir.

Sıkıştırma

SSB’den gerekli performansı elde edebilmemiz için yeterli derecede sıkıştırılması gerekmektedir. Sıkışmayı etkileyen faktörler şu şekilde sıralayabiliriz.

- Tasarlanmış karışımda kullanılan macun/harç oranı

- SSB Ve-Be süresi (kıvam)

- Kullanılan silindir kapasitesi ve pas sayısı

- Tabaka kalınlığı.

Tabaka kalınlığı genelde 150 ila 450 mm arasında değişmektedir. Minimum tabaka kalınlığı kullanılan dmax çapının 3 katından küçük olmamalıdır. Genel itibari ile kullanılan tabaka kalınlıkları 300-350 cm arasında tutulmaktadır. 300-350 mm tabakanın sıkışabilmesi için 4 ila 6 geçiş yeterli olmaktadır. Laboratuvar gözetiminde sıkışma pasları belirlenmeli ve fazla silindir paslarından kaçınılmalıdır. Fazla atılan silindir pasları beton yüzeyinde çatlaklar oluşturacağından birim hacim ağırlığı düşürecektir.

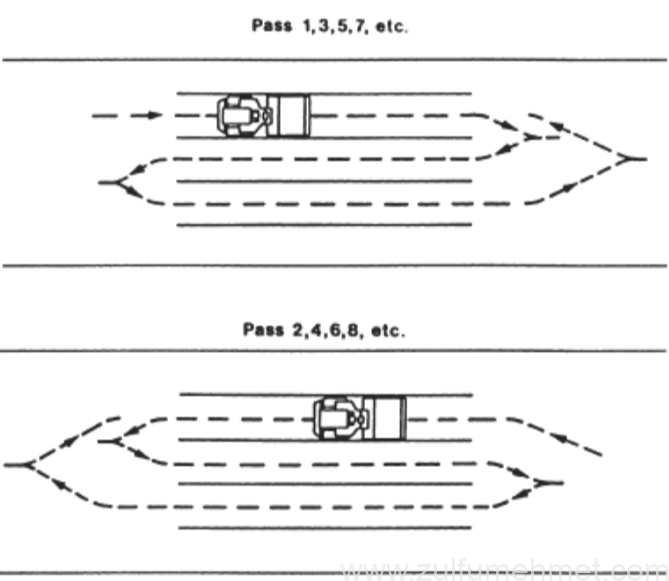

Yeterli, etkili ve homojen sıkıştırmanın sağlanabilmesi için silindirin belirli bir düzeleme göre hareket etmesi gerekmektedir. ACI 309.5R göre silindir hareketi aşağıdaki şekilde gösterilmiştir.

Burada önemli olan, tek bir sıkıştırma hattının üzerinden, diğer hatta geçilmeden üst üste sıkıştırma yapılmamasıdır. Yeni serilen tabakalar sıkıştırılırken yan hatta bulunan ve sıkıştırma işlemi tamamlanmış kısımlara zarar verilmemelidir.

Dikkat edilmesi gereken bir diğer husus ise memba mansap yüzeyleri ve silindirin tam erişemediği noktalarda silindirle sıkıştırma işlemlerini yaparken zorlukla ile karşılaşılmaktadır. Bu sorunu çözebilmek için bu noktalarda küçük el kompaktörleri yada küçük silindirler kullanılabilir.

Kür İşlemi

SSB sıkışma işlemi bittikten sonra geleneksel betonda olduğu gibi sürekli kür edilmelidir. Kür işlemi için çeşitli yöntemler uygulanmaktadır.

Özellikle taze serilmiş SSB üzerine kür işlemi yaparken yağmurlama şeklinde sulama yapılmalı SSB yüzeyine direk tazyikli su işlemi uygulanmamalıdır. Sergi işleminden sonra 14 gün boyunca kür işlemi devam etmelidir. Kuru SSB yüzeyini ikinci bir tabaka serilmemelidir. Yeni sergi yapılacağı zaman yüzeyin mutlaka sulandırılmış olması arada soğuk derz oluşumunu azaltacaktır. SSB yüzeyi kürlendiği gibi, memba – mansap yüzeyleri de kürlenmelidir.

Sıkışmanın Kontrol Edilmesi

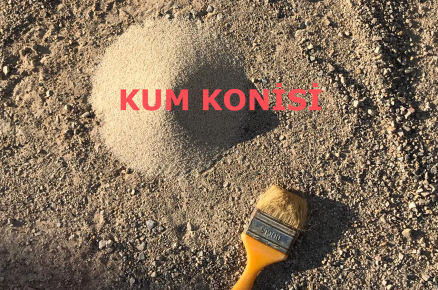

SSB’nin yeterli yoğunluk elde edilip edilmediği laboratuvar personeli tarafından sürekli kontrol edilmesi gerekmektedir. Yapılacak yoğunluk tayini testleri için kum konisi kullanılsada günümüz teknolojisinde nükleer mobil yoğunluk ve nem ölçer cihazlar kullanılmaktadır. Kum konisi arada yapılıp nükleer cihaz ile çok farklılık olup olmadığı denetlenmelidir. Yapılan ölçümlerde laboratuvar birim ağırlığı baz alınmalıdır. Şartname dahilinde belirlenen değerden daha aşağı yoğunluk elde edilmemelidir. Düşük yoğunluk elde edilen yerler silindir ile tekrar pas atılmalıdır.

Kullanılacak nükleer cihaz gövdede çalışan personellerden uzak tutulmalı ve sahada çalışan personel nükleer cihaz konusunda bilinçlendirilmelidir. RKS tarafından her nükleer cihazı kullanan personele dozimetre temin etmelidir. Dozmitresiz kullanımlara asla izin verilmemelidir.

Son Söz

SSB ile ilgili anlatılacak daha çok aşamalar var. Genel hatlarıyla değindiğim SSB ile ilgili sorularınız olursa yorum kısmında sorarsanız yardımcı olmaya çalışacağım.

Kaynak:

- Öncü POLAT- Silindirle Sıkıştırılmış Beton Baraj Uygulamaları

- Ali ÖZTÜRK – SSB Baraj Teknolojisi ve Türkiyedeki Uygulamaları

- William Ciggelakis – Roller Compacted Concrete

- Doç Dr. Halit YAZICI – Özel Beton SSB (RCC)

- US Army Corps Of Engineers – Roller Compacted Concrete

- M. Emin EMİROĞUL – RCC Barajlarda Yeni Tasarım Kavramları

Bu yazıyı bilgisayarınıza indirmek için tıklayınız.